为了提高氧化铝球的纯度,在制备过程中需要运用先进的分离和提纯技术。过滤是一种常用的分离方法,在沉淀反应后,通过精密过滤可以有效地将沉淀物与母液分离,减少母液中杂质对沉淀物的污染。例如,采用微孔滤膜进行过滤,其孔径可以精确控制在微米甚至纳米级别,能够有效地截留微小的杂质颗粒。离心分离也是一种高效的分离手段。在氧化铝前驱体的制备过程中,对于一些粒度较小的杂质或未完全反应的原料,通过高速离心(如10000-15000rpm)可以将它们与目标产物分离。离心力的作用使得密度不同的物质分层,从而实现提纯的目的。用心做好每一粒产品让客户满意而归。山东氧化铝催化剂批发

高纯度氧化铝球具有良好的隔热性能,其导热系数相对较低。在耐火材料的应用中,如在高温窑炉的隔热层中,它能够有效地阻止热量的传递,减少热量散失,提高能源利用效率。这是因为高纯度氧化铝球的晶体结构紧密,内部原子排列规则,热量传播过程中受到的阻碍较大。而低纯度氧化铝球,由于杂质的存在,其内部结构变得较为复杂和不均匀。杂质可能会形成一些热传导的 “捷径”,使得热量更容易通过,导致隔热效果大打折扣。例如,在相同厚度的隔热层中,使用高纯度氧化铝球可比低纯度氧化铝球降低约 30% - 40% 的热量散失,这对于长期处于高温运行且对能源消耗有严格控制的工业窑炉来说是非常关键的差异。

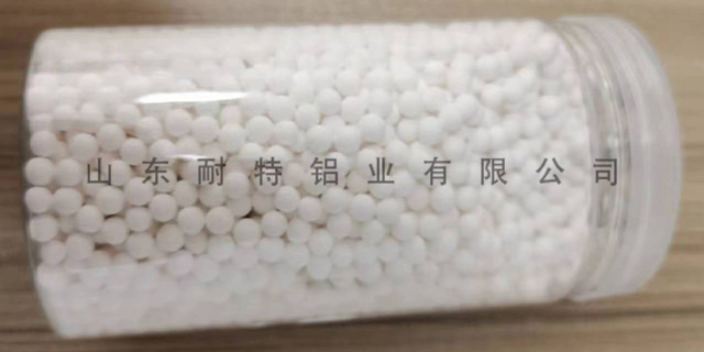

滴球法是将氧化铝溶胶滴入到油层中,靠表面张力的作用形成球形的溶胶颗粒,随后溶胶颗粒在氨水溶液中凝胶化,将凝胶颗粒干燥、煅烧形成球形氧化铝.优点:可以制备粒径较大的球形氧化铝,且颗粒的物理稳定性良好,抗压强度较高,同时能够对颗粒粒径、块密度、孔径和孔径分布进行有效的控制,使其在吸附剂、催化剂载体等领域具有广泛的应用前景.缺点:需要使用热油作为介质,并且必须保持溶胶长时间滴落,这对操作条件和设备的要求较高,增加了生产过程的复杂性和成本。此外,如果操作不当,可能会影响球形氧化铝球的质量和性能的一致性15.

在催化领域,氧化铝球的粒径扮演着重要角色。小粒径的氧化铝球能够提供更高的活性表面积,使得活性金属组分在其表面的分散度更高。例如,当粒径在 1 - 3 微米时,活性金属如铂、钯等可以更均匀地分散在氧化铝球表面,从而增加了反应物与活性中心的接触机会,提高了催化反应的效率。对于一些需要高活性和选择性的催化反应,如石油化工中的加氢精制反应,小粒径氧化铝球作为催化剂载体表现出优异的性能。然而,大粒径氧化铝球虽然活性表面积较小,但在一些涉及大分子反应物的催化过程中,其较大的孔隙结构可以允许大分子更容易进入和扩散,减少了反应物在孔道内的堵塞和扩散限制,在某些特定的催化反应体系中也有其不可替代的作用,如在一些重油加工催化反应中。

均相沉淀法是在均相溶液中,通过控制沉淀剂的缓慢生成,使晶核均匀地形成并长大,终从溶液中析出沉淀15.优点:该方法比较温和,所制得的氧化铝球球形率高,平均粒径在400nm-10μm之间,纯度较高且分散性好,能够满足多种应用对氧化铝球形貌和纯度的要求

缺点:通常必须使用硫酸铝为原料,在煅烧阶段会产生有害的硫化物。此外,烧结后容易出现团聚现象,并且会形成多孔道结构,这可能会影响氧化铝球的一些性能,如强度、比表面积等,需要进一步的处理或优化来改善这些问题. 以专业铸就品质,以服务赢得市场。江苏高温氧化铝球生产厂家

我们的氧化铝球助力您的创新之路。山东氧化铝催化剂批发

为了确保氧化铝球的纯度达到预期目标,强化质量检测和过程监控是必不可少的。在整个制备过程中,要建立完善的质量检测体系,采用多种分析方法对原料、中间产物和终产品进行检测。例如,在原料阶段,使用电感耦合等离子体发射光谱(ICP-AES)来精确检测铝源材料中的杂质含量,包括微量元素的含量。对于中间产物,如氢氧化铝沉淀或氧化铝前驱体,采用X射线荧光光谱(XRF)分析其元素组成,及时发现可能存在的杂质变化情况。在过程监控方面,要实时监测反应过程中的关键参数。通过在线监测pH值、温度、搅拌速度等参数,利用自动化控制系统确保这些参数始终保持在比较好范围内。山东氧化铝催化剂批发

文章来源地址: http://huagong.m.chanpin818.com/yanghuawu/qtyhw/deta_26125850.html

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

[VIP第1年] 指数:3

[VIP第1年] 指数:3